Vacuum Casting е испробан и проверен процес за производство на повеќе висококвалитетни модели и прототипови за целосен опсег на апликации, не само за тестирање на вклопување и функција, туку и за маркетинг на лансирање на производи.

Vacuum Casting е испробан и проверен процес за производство на повеќе висококвалитетни модели и прототипови за целосен опсег на апликации; вклучувајќи тестови за форма, вклопување и функција.

Tinheo е целосно способен да се справи со вашите потреби за вакуумско лиење и лиење силикон. Со долгогодишна експертиза во областа, можеме да ги фабрикуваме вашите пластични делови според највисоките стандарди, како и економични и со брзи пресврт.

Вакуумското лиење е одличен метод за правење крути или флексибилни делови и е идеален за висококвалитетни прототипови, функционално тестирање, заштита на концептот и демо снимки за прикажување. Деловите за лиење од уретан може да се направат од неколку до стотици по потреба.

Контактирајте не денес за повеќе информации за нашите услуги за кастинг.

Предности на вакуумско лиење

1 Брзо пресврт

Tinheo може да обезбеди до 20 делови за 15 дена или помалку, во зависност од спецификацијата и волуменот на делот.

2 Достапност

Силиконските калапи се поевтини од алатите што се користат за обликување со инјектирање, што резултира со ниски цени.

3 Способни за производство на големи делови

Во зависност од видот на употребената опрема, вакуумското лиење може да создаде многу големи делови.

4 Врвен финиш на површината на калапи со инјектирање

Процесот на вакуум ги отстранува воздушните меури и му овозможува на материјалот да фати фини детали.

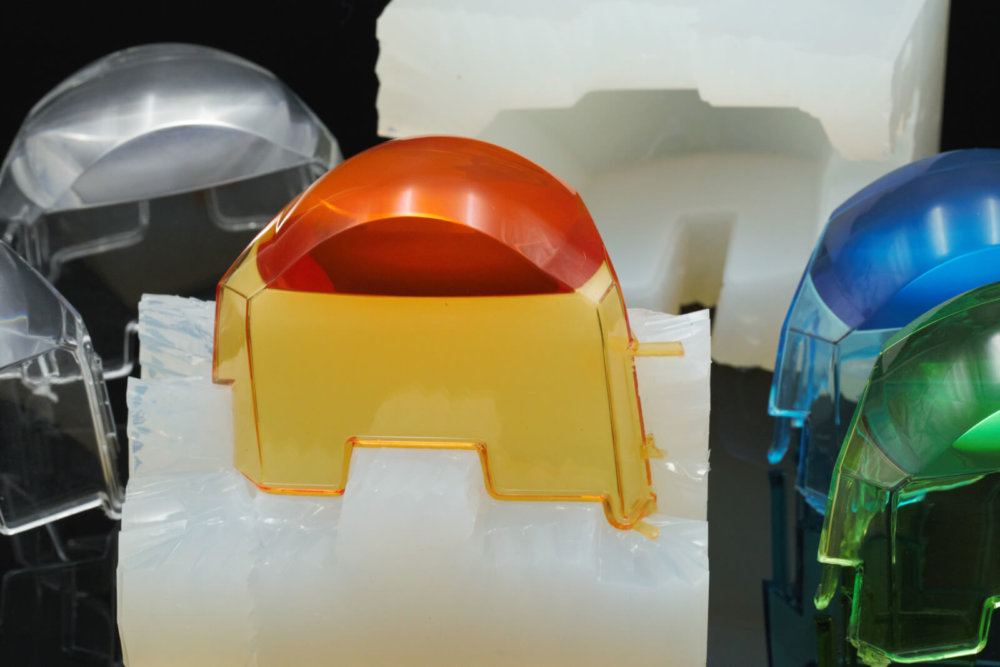

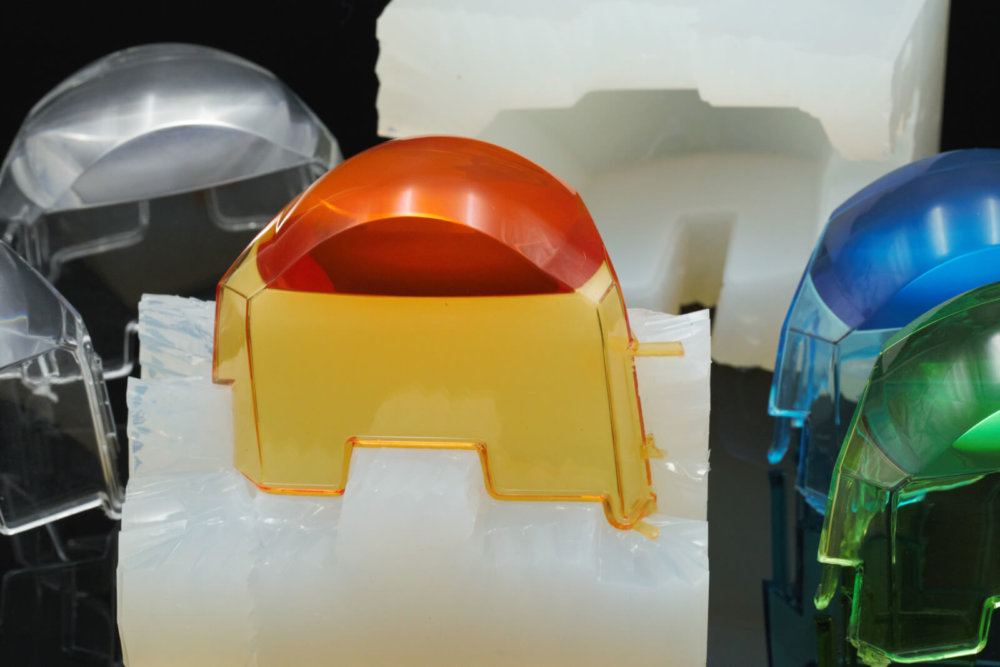

5 Опции за боја

Во смолата може да се додадат пигменти за боење за различни опции за боја.

6 Повторливост

Силиконските калапи може да се користат околу 20 пати пред да треба да се заменат.

Вообичаени апликации за вакуумско лиење

Визуелни прототипови

Концептни докази

Куќишта и корици

Производство со низок волумен

Тестирање на пазарот

Инвеститори терени

Саеми

Што е вакуумско лиење?

Вакуумско леење е производствена технологија која користи вакуум за да вовлече течен материјал за лиење во калап. Значително се разликува од обликувањето со инјектирање, кое турка течен материјал во калап со помош на завртка.

Процесот на вакуумско леење нуди значителни предности и е особено корисен за делови кои имаат поткопчиња или фини детали.

Процесот започнува со главен модел, кој Tinheo го создава со помош на еден од неговите CNC центри за обработка - иако може да се користи и 3D печатење. Овој главен модел потоа се потопува во течен силикон, кој се стврднува и станува калапот.

Откако ќе се исече и ќе се отстрани главниот модел, силиконскиот калап може да се употреби. Оваа фаза вклучува истурање на смола за леење во калапот, бидејќи вакуумот ги отстранува меурите и воздушните џебови за да обезбеди мазна завршница.

Делот од смолата потоа се стврднува во рерна и се отстранува од силиконскиот калап откако ќе се излади, кој може повторно да се употреби околу 20 пати. Секој лиен дел е точна копија на оригиналниот главен модел. Тоа е совршено решение за брзо прототипирање и правење мали серии квалитетни делови.

Процес на вакуумско лиење

Чекор 1: Мајсторите за градење се 3D цврсти делови од вашите CAD дизајни. Тие обично се направени со CNC обработка или со 3D печатење. Изработка на Master на температура од 40°. По завршувањето и проверката на мајсторите, ќе преминеме на изработка на силиконски калапи.

Чекор 2: Изработка на калапи Калапите за лиење се направени од течен силикон. Половично наполнете ја кутијата за леење со течен силикон. Наполнете со дополнителна силиконска течност која исто така се загрева и стврднува. Откако ќе се исуши, калапот се сече и се отстранува мајсторот.

Чекор 3: Направете ги деловите Истурете ги смолите за леење во празната празнина за да создадете многу точна копија од оригиналот. Дури е можно да се прелие со два или повеќе материјали. Силиконските калапи обично се добри за 20 или повеќе копии од главниот модел.

Технички спецификации за вакуумско лиење

Типично време на носење: До 20 делови за 15 дена или помалку, зависи од спецификацијата и волуменот на делот.

Точно: ± 0,3% (со долна граница на ± 0,3 mm за димензии помали од 100 mm)

Минимална дебелина на ѕидот: За да се осигура дека калапот е правилно наполнет, потребна е дебелина на ѕидот од најмалку 0,75 mm. За најдобри резултати, препорачуваме дебелина на ѕидот од најмалку 1,5 mm

Максимални димензии на делот: Големината на калапот е ограничена со димензиите на вакуумската комора (1900 x 900 x 750 mm) и од волуменот на производот (максимален волумен: 10 литри)

Типични количини: до 25 копии по калап (во зависност од сложеноста на калапот и материјалите за леење)

Боја и завршна обработка: Пигментот се додава во течниот полиуретан пред лиење, прилагодено боење и текстура.