Треба брзо да го тестирате пазарот со делови со мал волумен?

Или сакате да создадете големи количини производствени делови?

Тогаш не можете да погрешите со нашите услуги за калапи со инјектирање.

Во Tinheo, произведуваме висококвалитетни прототипни лајсни од алуминиумски калапи со брзо време на обложување.

Нашите клиенти можат брзо да ги тестираат нивните дизајни за производство и функционалност.

Ние исто така нудиме калапи со вбризгување на метал или пластика за вашите потреби за производство со голем обем.

Дали ви треба брзо алатирање, производство на калапи за масовно производство или обликување со инјектирање за крајна употреба со тесни толеранции?

Нашиот тим од искусни специјалисти може да понуди исплатливо решение во секоја фаза.

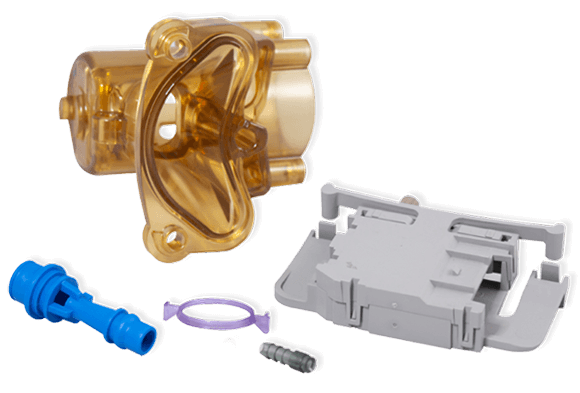

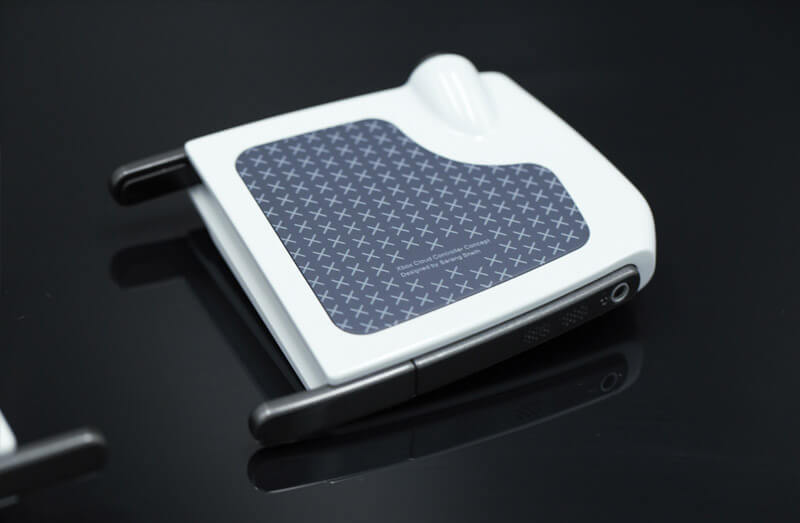

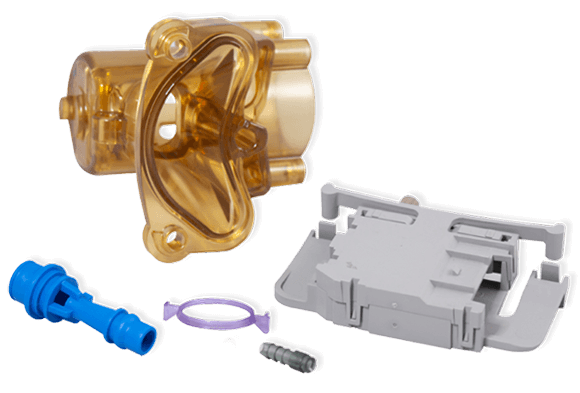

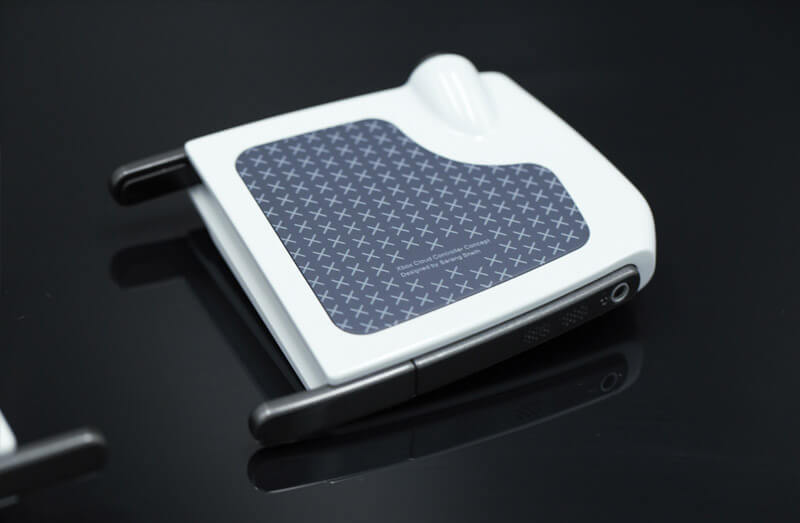

производи за калапи со инјектирање

Предности на лиење со вбризгување со Tinheo

Предности на лиење со вбризгување со Tinheo

Има огромен број даватели на калапи со инјектирање. Зошто треба да не изберете нас како добавувач на калапи за инјектирање? Еве ги првите 3 причини:

1. Искусни инженери

Нашите инженери за вбризгување имаат богато искуство по справување со илјадници проекти; на кои делови и да наидат, тие можат веднаш да ги добијат точните параметри.

2. Напредни капацитети

Можеме да ги направиме најпрецизните лајсни користејќи увезени и врвни локални машини за вбризгување.

3. Неограничени капацитети

Освен нашите внатрешни капацитети, имаме изградено силни мрежи со нашите партнери. Целосните флоти на машини за вбризгување на метал и пластика, од 10 до 1000 тони се подготвени за вашите нарачки без одлагање.

Нашите способности за вбризгување

Во Tinheo, нашиот искусен тим произведува делови со шприц со највисок квалитет. Ние користиме калапи со вбризгување во тандем со нашите можности за брзо алатирање, што ни овозможува брзо и ефикасно да креираме детални прилагодени метални или пластични делови за калапи со инјектирање.

Нашата технологија за обликување со вбризгување ни овозможува да користиме широк спектар на материјали и завршни материјали за да одговараат на потребите на која било индустрија или апликација.

Еве некои од опциите од кои можете да изберете:

Прилагодени услуги за обликување на пластика со вбризгување

Прилагодени услуги за обликување на пластика со вбризгување

Најпопуларниот процес на калапи со вбризгување, термопластика, е погоден за производи за широка потрошувачка, автомобилски компоненти и многу други апликации.

Услуги за обликување на течна силиконска гума

Услуги за обликување на течна силиконска гума

Калапот со вбризгување на течен силикон е идеален за создавање на детални, температурни отпорни делови од течен силикон, самостојно или во комбинација со прекумерно калапи.

Услуги за лиење со вбризгување на метал

Услуги за лиење со вбризгување на метал

Погодно за мали и детални метални делови, калапот со вбризгување на метал е исплатлив во големи количини и троши помалку материјал од CNC обработката.

Опции за калапи со вбризгување

Покрај основните услуги за обликување со вбризгување, нудиме и две варијанти на процесот - преливање и вметнување калапи. И двете од овие може да бидат корисни во специфични ситуации.

Преливање

Преливање

Преливање користи обликување со инјектирање за да создаде дел од повеќе материјали. Овој процес додава слој од материјал обликуван со инјектирање над постоечкото работно парче обликувано со инјектирање. Процесот на прекумерно обликување произведува хемиски врзани делови направени со користење на различни материјали.

Методот на прекумерно обликување е често поевтин и поефективен од другите производствени пристапи кои бараат креирање и склопување на делови од составниот материјал одделно. Процесот, исто така, може да изгради слоевити делови од нула или да додаде отпорен надворешен слој на постоечките пластични делови и алатки, обезбедувајќи цврста надворешност. Четки за заби кои се состојат од цврсто пластично тело и гумирана рачка се пример за прелиен производ.

Вметнете Калапи

Вметнете Калапи

Калапот со вметнување е слично на прекумерното обликување, но подлогата не е нужно пластична и не мора да се произведува преку обликување со инјектирање. На пример, калапот за вметнување може да се користи за додавање пластична обвивка на претходно изработен метален дел.

Вообичаените делови направени со калапи за вметнување вклучуваат остри рачни алатки, како што се скалпели кои се состојат од метално сечило делумно сместено во пластична рачка. Калапот за вметнување исто така често се користи за да се создадат влошки кои вклучуваат чаури, штипки и сврзувачки елементи.

Материјали за обликување на пластика со вбризгувањеАцетален полиоксиметилен (POM)

Акрилонитрил бутадиен стирен (ABS)

Најлон 66 (PA66)

Полиамид исполнет со стакло (PA-GF)

Полиетилен со висока густина (HDPE)

Полиетилен со мала густина (LDPE)

Полибутилен терефталат (ПБТ)

Поликарбонат (компјутер)

Поликарбонат исполнет со стакло (PC-GF)

ABS поликарбонат (PC-ABS)

Полиетилен терефталат (ПЕТ)

Полиметил метакрилат (акрилик) (PMMA)

Полифенилен сулфид (PPS)

Полипропилен (PP)

Полистирен (PS)

Полистирен + полифенил етери (PS-PPE)

Термопластичен еластомер (TPE)

Термопластични вулканизирани (TPV)

Опции за завршна обработка

Опции за завршна обработка

Полирање

Печатење на подлоги

Свила скрининг

Прилагодено сликање во боја

Ласерско завршување

Топлинско положување

Завршување на текстурата

Заеднички апликации

Процесот на производство на калапи со инјектирање се користи за производство на делови за многу индустрии и апликации, вклучувајќи:

Медицински уреди

Автомобилство

Воздухопловна

Електронски

Пакување

Контејнери за храна

Играчки

Пластични прототипови

Што е обликување со инјектирање?

Процесите на обликување со вбризгување прават пластични делови преку вбризгување на стопена пластика - обично термопластика - во калапи за инјектирање метални, обично направени од челик или алуминиум.

Машината внесува суровина во самиот калап, ефективно негативен впечаток на завршниот дел, кој се состои од два дела: калап за инјектирање (А) и калап за исфрлање (Б).

Просторот помеѓу двата дела е шуплината на мувлата, во која се вбризгува материјалот.

Иако се способни за производство на широк опсег на делови, калапи за инјектирање имаат одредени ограничувања во дизајнот. Деловите кои се обликувани со инјектирање од пластика мора да имаат тесни ѕидови. Тие треба да избегнуваат надвиснати карактеристики и да имаат одреден степен на провев (заострени страни) за да може обликуваниот дел да се исфрли од калапот.

Калапот со инјектирање главно се користи со пластика и термопластика особено. Термопластиките се полимери кои омекнуваат на покачена температура (во тој момент можат слободно да се инјектираат во калап) и потоа се враќаат во цврста состојба по ладењето. Калапот со инјектирање, исто така, работи со терморегулатори, кои може да се излечат за да се направи цврста состојба, но потоа не може да се стопи назад во течност. Поретки се еластомерите.

Кој е процесот на калапи со инјектирање?

Калапот со инјектирање е најпопуларниот производствен процес за производство на пластични делови. Калапот со инјектирање е најпопуларниот производствен процес за производство на пластични делови. Машината за обликување со инјектирање со суров пластичен материјал и разни калапи може да направи многу различни делови, големи и мали, издржливи или за еднократна употреба, за многу индустрии и апликации. Значи, како функционира калапот со инјектирање?

Калапот со вбризгување е процес на формирање - Калапот со инјектирање е процес на формирање - наместо процес на одземање (сечење) како CNC обработка или процес на адитиви како 3D печатење - кој користи калап како уред за формирање. Процесот е погоден за материјали како термопластика, кои се загреваат додека не достигнат стопена состојба, а потоа се инјектираат во метален калап каде што се ладат и добиваат форма на внатрешноста или шуплината на мувлата.

Едноставно објаснување:

Процесот на вбризгување може да се подели во четири фази: топење на материјалот, негово вбризгување во калапот, ладење на материјалот (или дозволување да се излади) додека не се стврдне, а потоа исфрлање на последниот дел од калапот. Едноставно кажано:

01 Се топи

02 Инјектирајте

03 Кул

04 Исфрли

Детално објаснување:

Во принцип, обликувањето со инјектирање е релативно лесно разбирлив процес. Сепак, неговото извршување е малку покомплексно.

Калапот со инјектирање започнува со истурање на пелети (гранули) од пластичен материјал во бункер. Овие пелети потоа се преместуваат од бункер во буре и се загреваат додека не достигнат стопена состојба.

Стопениот материјал потоа се пробива низ бурето со помош на клипна завртка додека нема доволно материјал во близина на излезната точка од бурето за да се наполни калапот. Ова количество материјал е познато како шут.

Откако ќе помине низ обратен вентил, шутот од течен материјал се турка од бурето во каналот во калапот наречен спру, потоа низ мрежа од помали канали наречени тркачи и во шуплината на мувлата. Овие тркачи обично се организираат да доставуваат материјал до вистинските области на калапот со соодветна сила.

Материјалот веднаш почнува да се лади и стврднува откако ќе стигне до калапот. Ладењето може да се забрза и со помош на линии за ладење околу калапот исполнет со циркулирачка вода.

Кога материјалот се лади и зацврсти, операторот го отвора калапот, а обликуваниот дел потоа може да се исфрли. Во зависност од цврстината на пластичниот материјал, користењето иглички за исфрлање може да помогне да се отстрани пластичниот дел од калапот без да се скрши.

Спрејот и тркачот се исечени од делот - понекогаш оставајќи мала трага - пред обликуваниот дел да биде подготвен за пост-обработка или испорака.

Чекори за добивање на делови за вбризгување

Во секој проект за обликување со инјектирање, мора да се донесат клучни одлуки пред да започне процесот на обликување. Работниот тек често оди вака:

1. Изберете го материјалот: Изборот на материјал е првиот чекор кога се подготвувате за обликување со инјектирање. Дизајнерите на производи обично ќе земат предвид специфични материјали за обликување со вбризгување при дизајнирање на нов производ. И ако не се сигурни, правењето брзи прототипови е најдобриот начин за тестирање на различни опции за материјали.

2. Потврдете ја количината: Клучно е да се разговара за предложениот број на обликувани делови што треба да се произведат на самиот почеток. Бројот на снимки ќе го одреди типот на употребениот калап: прототип на калап или калап за производство со голем волумен.

3. Анализа на проток на мувла: Софтверот за анализа на протокот на калапи со вбризгување дава симулациски извештај. Извештајот предвидува фактори како искривување на делови и ефикасност на каналот за ладење и на крајот им помага на производителите да избегнат грешки. Во случај на негативен извештај, дизајнот може да се смени за да се подобри процесот на обликување со вбризгување.

4. Направете го калапот: Изработката на калапи е специјалистички процес. Деновиве, калапи често се прават преку CNC обработка и EDM бидејќи овие процеси можат брзо да произведат високо детални метални калапи.

5. Направете ги лајсните: Штом калапот е подготвен за работа, може да започне процесот на обликување со инјектирање, како што е објаснето во „Што е процесот на калапи со инјектирање?“ дел.

Предности на лиење со инјектирање

Калапот со инјектирање е одлична опција за големо производство на пластични делови и компоненти. На крајот на краиштата, има причина зошто толку многу високотехнолошки компании ширум светот го користат за производство на делови. Но, што го прави обликувањето со инјектирање толку популарно?

Па, еве некои од неговите најголеми предности:

Ефикасност

Процесот на вбризгување на мувла е високо ефикасен, што овозможува брзо производство на големи нарачки.

Супериорен детал

Високиот притисок на вбризгување осигурува дека стопениот материјал допира до секоја пукнатина на калапот пред да се стврдне.

Достапност

Брзото и ефикасно производство обезбедува ниска цена по дел, додека големиот обем на производство создава дополнителни економии на обем. Алуминиумот, исплатлив и лесно достапен материјал, може да се користи за алатки за калапи за инјектирање за да се контролираат трошоците.

Производство со голем обем

Калапот со вбризгување со челични калапи може да го олесни производството на делови со голем обем во милиони.

Висока цврстина на истегнување

Деловите кои се обликувани со инјектирање може да се зајакнат со додавање на полнила во течната смола, со што се подобрува цврстината на истегнување.

Подготвен финиш, Со правилен третман, деловите обликувани со инјектирање излегуваат од калапот со мазна завршница која не бара дополнително дотерување.

Најчесто поставувани прашања за вбризгување

Каква пластика можете да користите со калапи со инјектирање?

Во обликувањето со инјектирање може да се користи речиси секаков вид пластика што исто така може да се комбинира заедно. Оваа неспоредлива разновидност го прави обликувањето со инјектирање толку популарно и погодно за некои од најсложените индустрии во светот. На оваа страница можете да го проверите изборот на достапни материјали и да ги завршите нашите рачки за лиење со вбризгување.

Кој е процесот зад обликувањето со инјектирање?

Пластичните пелети се топат и потоа во течна форма се внесуваат во алатот за мувла, каде што се лади и ја добива потребната форма. Процесот овозможува висока прецизност и тесни толеранции бидејќи може да се реплицира точно секој пат.

Зошто треба да користам калапи за инјектирање?

Калапот со вбризгување е еден од најпристапните начини за производство на големи количини на делови, особено за поголеми производни циклуси. Иако дизајнирањето и креирањето на калапот може да потрае, процесот потоа станува многу прифатлив и ефикасен.

Колку брзо можете да произведувате делови користејќи калапи со инјектирање?

Првиот чекор во нашата услуга за калапи за инјектирање е дизајнирање на алатката за калапи за инјектирање. Колку време ќе трае ова ќе зависи од сложеноста на вашиот проект. Вообичаената временска рамка може да биде кратка како една недела и долга неколку месеци.